W poprzednich częściach artykułu opisano systemy inteligentnego budynku oraz sygnalizacji włamania i napadu dla domu jednorodzinnego. Opis ten jest konieczny, by zrozumieć postępowanie prowadzące do celu, którym jest integracja systemu sygnalizacji włamania i napadu z urządzeniami infrastruktury technicznej budynku. Można jej dokonać, wykorzystując sterowniki PLC. Niniejsza część opisuje ten etap, a także nadzór nad zintegrowanym systemem.

W poprzednich częściach artykułu opisano systemy inteligentnego budynku oraz sygnalizacji włamania i napadu dla domu jednorodzinnego. Opis ten jest konieczny, by zrozumieć postępowanie prowadzące do celu, którym jest integracja systemu sygnalizacji włamania i napadu z urządzeniami infrastruktury technicznej budynku. Można jej dokonać, wykorzystując sterowniki PLC. Niniejsza część opisuje ten etap, a także nadzór nad zintegrowanym systemem.

1. Charakterystyka urządzeń infrastruktury technicznej budynku

W każdym budynku mieszkalnym powinny znaleźć się systemy zapewniające odpowiednie warunki do codziennego życia i pracy. Opracowana przez nas koncepcja uwzględnia:

- oświetlenie i instalacje elektryczne, ogrzewanie, wentylację i klimatyzację – w skrócie HVAC (ang. Heating, Ventilation, Air Conditioning),

- pomiary,

- bezpieczeństwo,

- komfort i rozrywkę.

1.1. Oświetlenie i instalacje elektryczne

Głównym elementem instalacji elektrycznej domu jest rozdzielnia zlokalizowana w pomieszczeniu gospodarczym wydzielonym z części garażu. Instalację elektryczną zaprojektowano w układzie gwiazdy. Z każdego punktu przyłączeniowego został poprowadzony przewód do rozdzielni elektrycznej. W grupy połączono tylko gniazdka elektryczne spełniające tę samą funkcję w obrębie jednego pomieszczenia. Do gniazdek elektrycznych doprowadzono przewody typu YDYp 3*2,5 mm2, natomiast do instalacji oświetleniowej – YDYp 3*1,0 mm2. Wszystkie włączniki oświetlenia są typu dzwonkowego. Połączono je z rozdzielnią za pomocą skrętki komputerowej UTP 4x2x0,5 mm2. W stosunku do instalacji tradycyjnej projekt wymaga około trzykrotnie więcej przewodów, ale okablowanie jest wydatkiem jednorazowym i przy pełnym wykorzystaniu funkcji systemu zwróci się w ciągu roku (oszczędność energii wynikająca z wyłączenia zbędnego oświetlenia i unikanie działania urządzeń w trybie czuwania – standby). Każdy odbiornik prądu jest zasilany poprzez przekaźnik sterowany przez sterownik PLC, dzięki czemu uzyskuje się dowolne sterowanie odbiornikami.

1.1.1. Metody sterowania gniazdami elektrycznymi

Zasilanie gniazd nie wymaga opracowania szczególnych scenariuszy sterowania. Wystarczy, że wyznaczone w scenariuszu sterowań gniazda będą rozłączane podczas nieobecności domowników (z pominięciem urządzeń, które muszą być cały czas zasilane, takich jak lodówka, centrala wentylacyjna, ogrzewanie itp.).

1.1.2. Metody sterowania oświetleniem

W przypadku oświetlenia można wyróżnić dwie metody sterowania – prostą (włącz/wyłącz) oraz reakcję na ruch.

Pierwszą metodę zaprojektowano z myślą o pomieszczeniach często używanych, takich jak sypialnie, salon, kuchnia, garaż. Każde naciśnięcie przycisku włącznika powoduje zmianę stanu przekaźnika sterującego na przeciwny. Inaczej mówiąc, naciśnięcie przycisku spowoduje zapalenie światła, gdy jest ono zgaszone, i odwrotnie.

Metodę związaną z reakcją na ruch zaprojektowano z myślą o pomieszczeniach, w których ciągłe oświetlenie nie jest konieczne lub jest potrzebne rzadko, np. przedpokojach, wiatrołapach, garażu. Sterowanie odbywa się podobnie jak w poprzednim przypadku, z tym, że do trybów „Włącz/Wyłącz” dodano tryb „Auto”, który jest trybem domyślnym. Każde naciśnięcie przycisku zmienia tryb pracy (Auto->Włączony->Wyłączony->Auto->… itd.). Tryb Włączony włącza oświetlenie na stałe, tryb Wyłączony wyłącza je na stałe, a tryb Auto powoduje, że światło jest włączone przez zaprogramowany czas po wykryciu ruchu w pomieszczeniu. Zabezpieczenie przed włączeniem światła na stałe na długi czas działa w taki sposób, że codziennie o północy wszystkie przełączniki są automatycznie przestawiane w tryb „Auto”.

Dla uniknięcia konieczności biegania po domu i wyłączania wyłączników po kolei przed udaniem się domowników na spoczynek w sypialni, niedaleko łóżka, zaplanowano umieszczenie przycisku, którego naciśnięcie spowoduje wyłączenie wszystkich świateł w domu.

1.2. Ogrzewanie, wentylacja i klimatyzacja (HVAC)

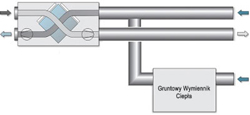

W zaprojektowanym domu znajdzie się wentylacja mechaniczna. W takim systemie wentylacyjnym świeże powietrze, po przejściu przez gruntowy wymiennik ciepła, trafia do rekuperatora, w którym równolegle jest odzyskiwane ciepło (lub chłód) z powietrza wywiewanego z budynku. Powietrze z rekuperatora jest nawiewane do każdego pomieszczenia. Ma mieć ono temperaturę około 15°C – 20°C. Kolejnym etapem obróbki powietrza jest ostateczne podgrzanie go albo schłodzenie w celu utrzymania zadanej temperatury w pomieszczeniu. To zadanie spełniają klimakonwektory w układzie czterorurowym, do których doprowadzona jest gorąca woda z układu CO i zimna z agregatu wody lodowej. Do ogrzewania wody w układzie CO i przygotowania ciepłej wody użytkowej ma służyć dwufunkcyjny kocioł gazowy z zasobnikiem. Klimakonwektory mają znaleźć się we wszystkich pomieszczeniach oprócz łazienek, WC oraz przedpokoi. W tych pomieszczeniach przewidziano wodne ogrzewanie podłogowe, którego wydajność będzie płynnie regulowana poprzez zmianę ilości przepływającej wody.

1.3. Pomiary

Do każdego źródła światła będzie podłączony programowy licznik określający liczbę włączeń i czas, w którym nastąpiły. Umożliwi to prowadzenie różnych statystyk, np. czasu użycia świateł, żywotności żarówek itp. Zebrane w ten sposób dane ułatwią wprowadzenie ewentualnych późniejszych zmian w systemie sterowania. Ponadto różne grupy obwodów elektrycznych (oświetlenie, gniazdka, AGD itd.) zostaną wyposażone w indywidualne liczniki energii elektrycznej, z których odczyty będą widoczne na panelach dotykowych.

1.4. Bezpieczeństwo

W domu sterowanym elektronicznie nie może zabraknąć różnych zabezpieczeń. Poza instalacją SSWiN wraz z elementami do wykrywania różnego rodzaju gazów przewidziano następujące rozwiązania:

- wyłączanie wentylacji, gniazdek i sprzętu AGD w przypadku wykrycia pożaru,

- odcinanie dopływu wody w przypadku wykrycia wody przez czujnik zalania,

- przewietrzanie domu w przypadku wykrycia takich gazów jak dwutlenek węgla lub czad,

- odcinanie dopływu energii elektrycznej do określonych gniazdek w przypadku nieobecności domowników,

- odcinanie dopływu gazu w przypadku wykrycia wycieku gazu,

- automatyczne sterowanie bramą wjazdową oraz bramą garażu (bez konieczności wysiadania z samochodu).

1.5. Komfort i rozrywka

W pierwszej fazie realizacji zintegrowanego systemu w domu nie przewidziano udogodnień zwiększających komfort i służących rozrywce, ale ze względu na konieczność wykonania ewentualnego okablowania, orurowania itp. należy je docelowo uwzględnić. Mogą to być np. urządzenia do roztapiania śniegu przy wejściu do domu i na drodze z garażu do bramy, urządzenia do automatycznego podlewania ogrodu, automatyczna, samojezdna kosiarka do trawy itd. Ilość rozwiązań dostępnych dla osób, które mają środki finansowe i chcą wydać je na rozwiązania wyręczające je w różnych pracach i ułatwiające codzienne życie, jest ogromna. W tym projekcie przewidziano tylko urządzenia do automatycznego podlewania ogrodu, system kina domowego oraz instalację kamer CCTV, w której – dzięki modułowi typu QUAD dzielącemu obraz na cztery części w celu jednoczesnego wyświetlenia obrazów z czterech kamer – na ekranie każdego telewizora będzie można zobaczyć, co dzieje się na zewnątrz budynku.

2. Koncepcja integracji SSWiN z urządzeniami infrastruktury technicznej budynku

W budynku mają znaleźć się dwie szafki elektryczne. W jednej z nich znajdzie się centrala alarmowa wraz z całym osprzętem i modułami dodatkowymi, a w drugiej – rozdzielnia główną budynku. Do rozdzielni będą doprowadzone przewody łączące wszystkie odbiorniki energii (punkty oświetleniowe, gniazda elektryczne itp.) oraz przewody do włączników świateł w pomieszczeniach. Zostaną w niej zlokalizowane wszystkie zabezpieczenia obwodów elektrycznych, sterownik PLC, moduły dodatkowe (wejść/wyjść), główny panel sterujący oraz wszystkie przekaźniki, łączówki itd. Obydwie szafki elektryczne należy połączyć w celu uzyskania w sterowniku informacji z SSWiN o:

- załączeniu w dozór/wyłączeniu z dozoru systemu alarmowego,

- załączeniu w dozór/wyłączeniu z dozoru strefy,

- aktywacji alarmu,

- zadziałaniu czujki ruchu,

- otwarciu drzwi lub okna.

Wymiana informacji pomiędzy tymi dwoma układami będzie realizowana w sposób „twardodrutowy”, z pominięciem jakichkolwiek protokołów komunikacyjnych. Dzięki zastosowaniu dodatkowych modułów wyjść w centrali alarmowej oraz wejść w sterowniku PLC można połączyć wyjścia alarmu z wejściami PLC bezpośrednio, z pominięciem przekaźników separujących. Takie połączenie pozwoli uniknąć problemów związanych z zakłóceniami ze źródeł zewnętrznych.

Do połączenia posłuży skrętka, czyli przewód UTP kat. 5, głównie ze względu na jego małe wymiary, dostępność i niską cenę. Niestety ze względu na liczbę żył (cztery pary) należy użyć kilkanaście takich przewodów. Aby uniknąć ewentualnych pomyłek i usprawnić późniejszą eksploatację, należy dokładnie oznaczyć wszystkie przewody specjalnymi taśmami samoprzylepnymi z nadrukowanymi numerami za pomocą drukarki termicznej do etykietek.

2.1. Sterownik PLC

Sercem całego układu sterowania jest swobodnie programowalny sterownik z serii DVP firmy Delta Electronics. Wybrano sterowniki firmy Delta ze względu na to, że są małe, szybkie, tanie i odznaczają się bardzo dobrą jakością w stosunku do ceny. Moduł można programować poprzez specjalny kabel RS232 za pomocą bezpłatnej aplikacji ISP-Soft, która jest dostępna na stronie producenta. Sterowniki znanych, dużych firm są oczywiście lepsze jakościowo, ich awaryjność jest mniejsza, a aplikacje do programowania są dużo bardziej rozbudowane, jednak są to elementy stosowane głównie do sterowania procesami produkcyjnymi, w których awaria czy chociażby zawieszenie się sterownika generuje ogromne straty. Są około czterokrotnie droższe od produktów Delta, a w naszym domu bezawaryjność nie jest tak dużym priorytetem jak w przypadku przemysłu.

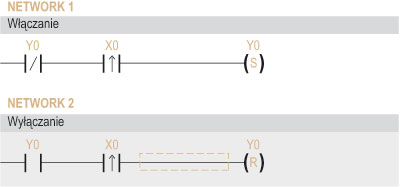

Rys. 1. Przykładowy program w LD – wyjście Y0 jest aktywne, dopóki wejście X0 jest zwarte (źródło: opracowanie własne)

Programowanie sterowników DVP odbywa się w dobrze znanych przez programistów układów automatyki przemysłowej językach programowania, a mianowicie:

- w języku drabinkowym połączonym z blokami funkcyjnymi,

- w liście instrukcji.

Zdecydowaliśmy się na programowanie w języku drabinkowym głównie ze względu na lepszą znajomość tego języka programowania. Język drabinkowy, w skrócie zwany LD (ang. ladder diagram), jest obecnie jednym z najprostszych i najłatwiejszych do przyswojenia języków programowania sterowników PLC. Po zapoznaniu się z aplikacją do programowania (każdy producent sterowników ma inną) osoba posiadająca wiedzę o podstawowych sygnałach wejściowych i wyjściowych oraz z zakresu elektroniki może zacząć programować proste układy. Język LD przypomina łączenie elementów w układach elektrycznych. Po lewej stronie mamy potencjał, który musimy przenieść poprzez różne łączniki na stronę prawą, gdzie po jego dotarciu zostanie zmieniony stan jakiegoś elementu wykonawczego – fizycznego (wyjście ze sterownika) lub wirtualnego (zmienna zapisana w sterowniku).

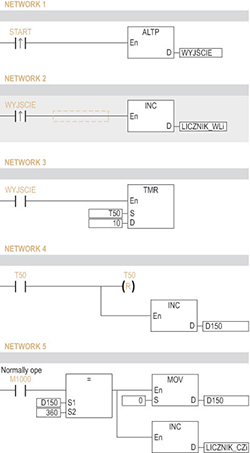

Przykładowy program napisany w języku drabinkowym pokazano na rysunkach 1 i 2.

W sterownikach Delta język LD jest uzupełniony o bloki funkcyjne. Są to bloki wejścia/wyjścia, które również napisane są w języku drabinkowym, jednak ze względu na częstość używania oraz rozmiary zostały zastąpione symbolem jednego bloczka. Przykładem takiego bloczka funkcyjnego jest regulator PID (regulator proporcjonalno-całkująco-różniczkujący – ang. proportional-integral-derivative controller). Regulator ten ma za zadanie utrzymanie wartości wejściowej na zadanym poziomie poprzez zmiany wartości wyjściowej. Bardzo dobrym przykładem jest regulacja temperatury w pomieszczeniu. Gdy temperatura spada poniżej wartości zadanej, regulator zwiększa wartość sygnału wyjściowego, który steruje proporcjonalnym zaworem dopuszczającym ciepłą wodę do grzejnika. Zawór jest sterowany sygnałem o napięciu od 0 V do 10 V prądu stałego, gdzie 0 V oznacza całkowite zamknięcie zaworu (0%), a 10 V jego całkowite otwarcie (100%). Regulator PID jest bardzo dokładny i pozwala utrzymać zadaną temperaturę z bardzo małymi odchyłkami.

Rys. 2. Przykładowy program w LD – każde zwarcie wejścia X0 powoduje zmianę stanu wyjścia Y0 na przeciwny (źródło: opracowanie własne)

Wybraliśmy następujące urządzenia z asortymentu firmy Delta:

- sterownik PLC – DVP16SA11R (osiem wejść DI, osiem wyjść DO),

- moduł we/wy – DVP16SP11R (osiem wejść DI, osiem wyjść DO),

- moduł we/wy – DVP08SM11N (osiem wejść DI).

We wstępnej koncepcji przyjęliśmy możliwość sterowania zaworami liniowej regulacji temperatury za pomocą wyjść analogowych. Koszt modułów wyjść analogowych jest jednak wyższy niż koszt wyjść przekaźnikowych, drogie są także zawory do klimakonwektorów tymczasem różnica pomiędzy rozwiązaniami nie jest odczuwalna dla użytkownika. Dlatego zdecydowaliśmy się na sterowanie typu załącz/wyłącz.

Podobnie postąpiliśmy w przypadku czujników temperatury. Zrezygnowaliśmy z odczytu wartości z czujników 100 kΩ bezpośrednio przez sterownik, poprzez moduł wejść PT100, na rzecz zastosowania systemu czujników 1-wire1. Taka operacja umożliwiła zrezygnowanie z czujników temperatury PT100 oraz pięciu modułów wejść analogowych, co z kolei znacznie obniżyło koszt całego projektu.

2.2. Panele sterujące

Dla domu zaprojektowano trzy panele sterujące firmy Weintek z wyświetlaczami. Na wyświetlaczach znajdują się ekrany o rozdzielczości 800×400 pikseli. Panele zamontowano w przedpokoju na parterze (ekran siedmiocalowy), w przedpokoju na poddaszu (ekran siedmiocalowy) i na drzwiach szafy rozdzielczo-sterującej (ekran dwunastocalowy).

Zdecydowaliśmy się na panele firmy Weintek, gdyż, tak jak w przypadku sterowników Delta, ich cena jest niewysoka w stosunku do jakości. Ponadto panele są wyposażone w sterowniki do urządzeń Delta, co pozwala im komunikować się pomiędzy sobą z pominięciem jakichkolwiek konwersji.

Panele programuje się za pomocą aplikacji Easy Builder 8000, stworzonej przez ich producenta. Aplikacja jest dostępna na stronie producenta i można ją pobrać po krótkiej rejestracji. Dzięki rejestracji uzyskujemy dostęp do różnego rodzaju bibliotek z grafikami oraz aktualizacji.

Panele o wielkości siedmiu cali są urządzeniami uproszczonymi, bez dodatkowych funkcji, natomiast panel 12-calowy jest rozbudowany i wyposażony między innymi w złącze Ethernet służące zarówno do programowania, jak i do zdalnego dostępu do panelu poprzez sieć LAN. Dodatkowo posiada złącze USB i czytnik kart pamięci typu SD, które umożliwiają magazynowanie danych, wcześniej skonfigurowanych do zapisywania na zewnętrznym nośniku. Można zapisać na przykład przebieg zmian temperatury w pomieszczeniu z próbkowaniem co pięć sekund (tzw. trend). Wykres tej temperatury można oczywiście wyświetlić na ekranie panelu.

2.4. Programowanie

Właściwie napisany program gwarantuje długotrwałą pracę całego układu sterowania. Nawet najlepszy programista nie napisze od ręki doskonałego, pozbawionego błędów oprogramowania.

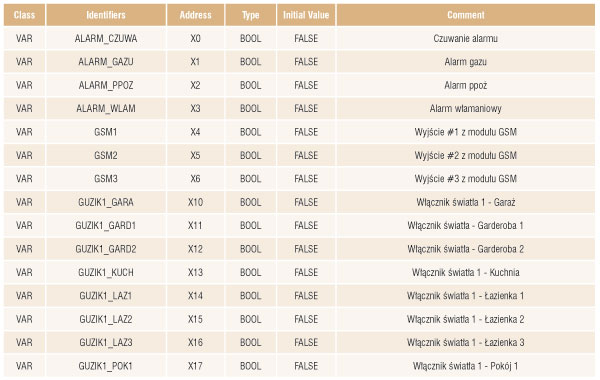

2.4.1. Programowanie sterowników Delta

Przed przystąpieniem do pracy nad oprogramowaniem do sterownika PLC stworzono pierwszą wersję listy wejść oraz wyjść, a następnie listę zmiennych, które muszą zostać ujęte w programie. Pracę tę znacznie ułatwił projekt budynku oraz funkcja w oprogramowaniu Delta, umożliwiająca import zmiennych z arkusza aplikacji Microsoft Excel. Strukturę arkusza pokazano w tabeli 1.

Tab. 1. Struktura arkusza importowania zmiennych do aplikacji Delta (źródło: opracowanie własne)

Rys. 3. Kod bloczka funkcyjnego oświetlenia typu włącz/wyłącz (źródło: opracowanie własne)

W aplikacjach Delta stosuje się następujące zmienne:

- X – fizyczne wejście binarne do sterownika (typu Boolean),

- Y – fizyczne wyjście binarne ze sterownika (typu Boolean),

- M – wirtualne wejście/wyjście binarne (typu Boolean),

- D – zmienna typu Dane (słowo 16- lub 32-bitowe),

- T – licznik czasu rzeczywistego (1 ms, 10 ms, 100 ms),

- C – licznik 16- lub 32-bitowy,

- FB – blok funkcyjny.

Po wczytaniu zmiennych do aplikacji rozpoczęto programowanie. Najpierw stworzono kilka bloczków funkcyjnych. Bloczki funkcyjne to takie elementy systemu, w których znajdują się wejścia oraz wyjścia. Operacje wykonywane wewnątrz bloczka nie są widoczne w kodzie źródłowym programu, który ten bloczek wykorzystuje. Na tym etapie projektu stworzono bloczki oświetlenia oraz ogrzewania.

Po każdym podaniu „jedynki” binarnej na wejście bloczek oświetlenia typu włącz/wyłącz zmienia stan wyjścia na przeciwny. Ponadto określa liczbę włączeń wyjścia oraz czas jego włączenia (rys. 3). Bloczek został użyty do sterowania oświetleniem w pomieszczeniach, w których nie przewidziano włączania światła w reakcji na ruch. Do wejścia zostanie podłączony przycisk włączania oświetlenia, a do wyjścia – poprzez przekaźnik separujący – punkt oświetleniowy. Wartości z wyjść licznikowych będą pokazywać liczbę włączeń danego punktu świetlnego oraz czas jego działania.

Dzięki określaniu liczby włączeń oraz czasu świecenia możliwe będzie otrzymywanie raportów zawierających interesujące dane. Będzie można na przykład prowadzić statystyki dotyczące czasu świecenia danego typu żarówek, uzależnienia ich żywotności od liczby włączeń itp. Dostęp do danych będzie możliwy za pośrednictwem paneli i komputera.

Kolejny etap to stworzenie programów do sterowania funkcjami dla każdego z pomieszczeń. W ramach omawianego projektu stworzono jeden program do sterowania wentylacją dla wszystkich pomieszczeń, który nazwano WENTYLACJA, oraz programy do sterowania oświetleniem dla każdego z pomieszczeń. Nazwy tych programów to OSW_SALON, OSW_KUCHNIA itd. – analogicznie.

Program sterowania wentylacją pomieszczeń działa następująco. Jeśli alarm przeciwpożarowy nie jest aktywny, a wentylacja jest załączona, to uruchamiany jest bloczek funkcyjny regulujący temperaturę w danym pomieszczeniu. Jednocześnie uruchamiany jest wentylator klimakonwektora w celu zapewnienia cyrkulacji powietrza. W przypadku zaistnienia alarmu pożarowego wyłączane są wszystkie programy sterowania wentylacją i wentylatory.

W pomieszczeniach, w których przewidziano ogrzewanie podłogowe (przedpokoje, łazienki), sterownik zapewnia tylko wyjście grzania (do regulacji zaworu grzewczego) oraz odczyt temperatury podłogi z czujnika zainstalowanego w posadzce. Odczytana temperatura podłogi jest porównywana wewnątrz bloczków funkcyjnych z temperaturą zadaną z pulpitu sterującego. Przyjęcie rozwiązania polegającego na regulacji temperatury w otoczeniu na podstawie temperatury podłogi jest konieczne ze względu na dużą bezwładność cieplną posadzki z terakotą, utrudniającą precyzyjną regulację temperatury pomieszczenia.

2.4.2. Programowanie paneli dotykowych Weintek

Programowanie paneli należy zacząć od stworzenia bibliotek graficznych, które będą użyte w kolejnych ekranach widocznych na panelach. Program do tworzenia wizualizacji ma możliwość importowania obrazów w najpopularniejszych formatach graficznych (GIF, JPEG, TIFF, BMP). W projekcie na wstępie stworzono grafiki (podłoża) przedstawiające:

Rys. 4. Przykładowy podkład – rekuperator i GWC (źródło: opracowanie własne)

- plan parteru

- plan poddasza,

- zadajnik temperatury – nastawianie zadanych wartości temperatury w pomieszczeniu,

- układ rekuperatora i gruntowego wymiennika ciepła – GWC (rys. 4).

Kolejnym etapem jest utworzenie kolejnych ekranów i umieszczenie na nich podkładów oraz przycisków przenoszących na inne ekrany, a także zmiennych ze sterownika PLC. Umieszczenie zmiennych odbywa się poprzez dodanie lampki bitu (w przypadku zmiennych typu Boolean) lub lampki słowa (w przypadku zmiennych typu WORD). Następnie należy skonfigurować adres zmiennej w sterowniku (dokładnie taki sam, jak na liście zmiennych sterownika PLC) oraz wszystkie parametry typu „co ma się stać, gdy…”. Dla każdej zmiennej można skonfigurować różnego typu kolory, tła, dźwięki itp. Przykładem jest świecąca się lampka wizualizująca świecenie danego punktu świetlnego. To nic innego jak dwa pliki graficzne (lampka_on.bmp i lampka_off.bmp) przypisane wartości odpowiedniej zmiennej w sterowniku (LAMPA…). Gdy stan wyjścia jest równy 0, ekran wyświetla wyłączoną żarówkę, a w przypadku zmiany jego stanu na 1 – zapaloną. Programowanie paneli jest pracą bardzo długą oraz nieraz monotonną ze względu na powtarzalność czynności. Jednak satysfakcja z uruchomienia własnoręcznie stworzonej wizualizacji wynagradza trud.

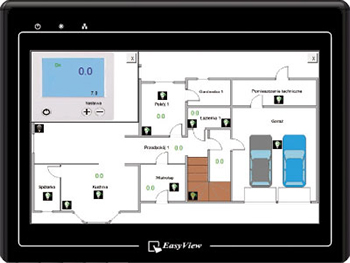

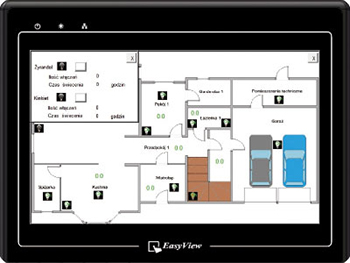

Na rysunkach 5 i 6 przedstawiono zrzuty ekranu z symulatora panelu. Ze względu na to, że jest to symulacja panelu połączonego z innym sterownikiem niż Weintek, nie jest możliwe pokazanie wartości i działania tak, jak po zainstalowaniu aplikacji w rzeczywistym panelu. Symulacja służy głównie sprawdzeniu poprawności działania przycisków przenoszących na inne ekrany oraz lokalizacji zmiennych.

Rys. 5. Przykładowy ekran – parter – zadawanie temperatury w salonie (źródło: opracowanie własne)

Rys. 6. Przykładowy ekran – oświetlenie w salonie (źródło: opracowanie własne)

3. Nadzór nad zintegrowanym systemem

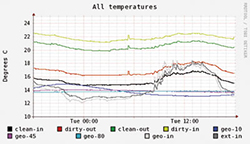

Rys. 7. Przykładowy dobowy wykres temperatur układu gruntowego wymiennika ciepła i centrali rekuperacyjnej (źródło: opracowanie własne)

SSWiN oraz system automatyki budynku wyposażono w manipulatory umożliwiające „komunikację” z użytkownikiem. Zintegrowany system sterowania wyposażono w komputer nadzorujący, który dzięki odpowiedniemu oprogramowaniu umożliwi głównie tworzenie raportów oraz będzie wspomagał wprowadzanie ewentualnych zmian w konfiguracjach.

Przy opracowywaniu opcji raportowania skupiono się głównie na:

- rozliczaniu energii elektrycznej,

- kreślaniu liczby włączeń i czasu świecenia poszczególnych punktów świetlnych,

- rejestrowaniu temperatur w każdym pomieszczeniu,

- rejestrowaniu temperatur w układzie gruntowego wymiennika ciepła oraz centrali rekuperacyjnej (rys. 7).

Wszystkie dane będą zapisywane na karcie pamięci zainstalowanej w panelu dotykowym umiejscowionym na elewacji szafy sterującej. Dostęp do tych danych będzie możliwy za pośrednictwem oprogramowania firmy Weintek – zarówno przez sieć Ethernet, jak i po przeniesieniu ich na dysk komputera bezpośrednio z karty pamięci. Z naszych doświadczeń wynika, że przy zapisie próbek czterdziestu temperatur z częstotliwością trzech pomiarów na minutę w pamięci (zapis co dwadzieścia sekund) karta o pojemności 4 GB wystarczy na około 10 lat. Oczywiście zalecane jest regularne tworzenie kopii zapasowych zapisanych plików, aby w przypadku awarii karty lub panelu mieć dostęp chociaż do części danych.

Kolejnym dodatkiem, który usprawni codzienną eksploatację, jest wbudowany w panel serwer stron WWW, zwany przez producenta serwerem VNC (rys. 8). Po podłączeniu wyświetlacza do sieci Internet i wywołaniu jego adresu w przeglądarce stron na komputerze nadzorującym zostanie wyświetlona strona, która będzie zawierać wirtualny ekran panelu. Taka strona umożliwia nawigowanie po całym systemie z poziomu komputera, za pomocą myszki, co jest identyczne w skutkach z nawigowaniem za pośrednictwem panelu. Dzięki rozległości i dostępności sieci Internet niemalże w każdym miejscu na kuli ziemskiej możemy sterować wszystkimi elementami naszego domu.

Rys. 8. Zrzut ekranu pokazujący działanie serwera VNC – wirtualny panel (źródło: opracowanie własne)

Opcjonalną funkcją, której nie opisano w tej pracy, jest sterowanie elementami domu za pomocą telefonu komórkowego. Firma Satel ma w swojej ofercie moduł GSM-4, który umożliwia sterowanie trzema wyjściami przekaźnikowymi za pomocą krótkich wiadomości tekstowych SMS oraz wysyłanie takich wiadomości (np. informacji o zaistniałych alarmach lub awariach) z centrali.

4. Podsumowanie i wnioski

W trzech częściach artykułu przedstawiono kompletną koncepcję sterowania urządzeniami infrastruktury technicznej budynku za pomocą sterownika PLC połączonego z centralą alarmową SSWiN. Ze względu na „modę” na inteligentne budynki na rynku istnieje bardzo wiele gotowych rozwiązań. Dwa najpopularniejsze wymieniono na samym początku, jednak są one stosunkowo drogie i najczęściej wymagają zlecenia wykonania całej instalacji oraz systemu sterowania specjalizującej się w tym firmie. Koszty ryczałtowe wykonania takiej instalacji przez wyspecjalizowaną firmę wahają się pomiędzy 300 a 500 PLN za metr kwadratowy powierzchni użytkowej. Obejmują one wszelkie niezbędne prace i elementy – oprócz wykonawczych (lampy, grzejniki itd.). W przypadku opisanego domu, przy zakładanym koszcie 300 PLN/m2, szacunkowy koszt instalacji EIB wyniósłby około 55000 PLN (opcja minimalna). Jest to kwota niemała, porównywalna z kosztem wykończenia połowy domu. W przypadku samodzielnego wykonania takiej instalacji, która w większej części będzie spełniać podobne funkcje, odchodzą koszty robocizny, które wynoszą około 50% ceny całej usługi. Należy tylko zakupić komponenty potrzebne do wykonania instalacji oraz zatroszczyć się o właściwe okablowanie domu przed rozpoczęciem prac wykończeniowych.

dr inż. Adam Rosiński

inż. Jacek Magiera

Zabezpieczenia 3/2011

Bibliografia

- Dokumentacja techniczno-ruchowa urządzeń firmy Delta Electronics.

- Dokumentacja techniczno-ruchowa urządzeń firmy Satel.

- Dokumentacja techniczno-ruchowa urządzeń firmy Weintek.

- Magiera J. Integracja systemu sygnalizacji włamania i napadu z urządzeniami infrastruktury technicznej budynku, inżynierska praca dyplomowa, Wyższa Szkoła Menedżerska w Warszawie, Wydział Informatyki Stosowanej i Technik Bezpieczeństwa, Warszawa 2010.

- Materiały dydaktyczne Zespołu Laboratoriów Systemów Bezpieczeństwa Wydziału Informatyki Stosowanej i Technik Bezpieczeństwa Wyższej Szkoły Menedżerskiej w Warszawie.

- Norma PN-EN 50131-1:2009: Systemy alarmowe – Systemy sygnalizacji włamania i napadu – Wymagania systemowe.

- Rosiński A., Koncepcja zastosowania elektronicznych systemów bezpieczeństwa w sterowaniu urządzeniami elektrycznymi, XXII Międzynarodowa Konferencja Naukowo- Techniczna EKOMILITARIS 2008, Zakopane 2008.

- Strona internetowa stowarzyszenia EIB (http://www.knx.org).

- Strona internetowa stowarzyszenia Lonmark (http://www.lonmark.org).

Przypisy

- 1-wire – rodzaj interfejsu oraz protokół komunikacji pomiędzy urządzeniami, dosł.: „jeden przewód”.