Niniejszy artykuł jest rozwinięciem publikacji Projektowanie instalacji z zasysającymi czujkami dymu z numeru 6/2013 Zabezpieczeń, w której omówione zostały parametry i zagadnienia podstawowe, takie jak priorytetowe traktowanie otworów, odróżnianie czułości otworu od nastawy czujki, efekt kumulacyjny, zrównoważenie orurowania, zwracanie uwagi na tło. Tym razem chcemy się zająć zagadnieniami praktycznymi, istotnymi dla projektanta i instalatora, których znajomość pozwoli lepiej wykorzystać zalety czujek zasysających. Naszym celem nie jest szkolenie Czytelników. Chodzi raczej o pokazanie za pomocą przykładów, jak wiedza oraz informacje uzyskane od przyszłego użytkownika systemu pozwalają uniknąć problemów oraz obniżyć koszty instalacji i serwisu.

Optymalizacja systemów zasysających

Specyfiką technologii zasysania jest to, że opiera się na mechanice płynów. Nie jest to dziedzina wiedzy popularna wśród projektantów systemów elektrycznych. Systemy zasysające są charakteryzowane przez wiele parametrów. Zmiana każdego z nich pociąga za sobą zmianę wszystkich innych. Optymalizacji systemów zasysających dokonuje się metodą kolejnych przybliżeń. Jest to żmudne i czasochłonne. Niedoświadczony projektant zaczyna od rozwiązania, które jest dalekie od optymalnego. W praktyce oznacza to, że do ochrony danego obiektu użyje większej liczby czujek. Jeśli nie ma czasu na optymalizację systemu, to inwestor kupi więcej sprzętu niż potrzeba. Przykład z życia wzięty: w projekcie, w którym zaproponowano 21 czujek, po optymalizacji dokonanej z udziałem doświadczonego projektanta zostało tylko 7.

Wykonywanie rurociągów

Rury w systemach zasysających, wykonane z ABS-u lub PCW, łączy się przez klejenie płynnym klejem do twardych tworzyw sztucznych. Najłatwiej to zrobić źle – nakładając klej do środka mufy łączącej. Przy takim klejeniu klej utworzy w każdym połączeniu kryzę albo błonę utrudniającą bądź zupełnie blokującą przepływ powietrza. Pół biedy, gdy rura zostanie zaklejona, bo będziemy o tym wiedzieć. Jeśli jednak przy każdej mufie, łuku, trójniku są tylko nieznaczne kryzy, to możemy tego nie wykryć. Przepływ powietrza w rurze będzie jednak znacznie mniejszy niż projektowany, bo kryz będzie dużo. W systemach zasysających przepływ w bardzo istotny sposób wpływa na parametry wykrywcze instalacji. W omawianym przypadku wykrycie nastąpiłoby później. Instalację trzeba będzie naprawić, wycinając wszystkie połączenia. W miejscu trójnika musimy wstawić nowy trójnik i trzy mufki.…

Największy wpływ na koszt i parametry wykrywcze instalacji ma projekt i wykonanie orurowania. Stworzenia projektu i wykonania orurowania nie powinno się zlecać podwykonawcom w celu lokalnej optymalizacji kosztów, bo całkowity koszt instalacji może się zwiększyć. Może też być inaczej – koszty instalacji będą niskie, ale zagrożenie będzie wykrywane zbyt późno.

Podstawowe zasady projektowania zasysających czujek dymu

Na rozprzestrzenianie się dymu w obiekcie ma wpływ wiele czynników, ale na pewno nie użyta technika wykrywania zagrożenia. Dlatego w wielu instalacjach można rozmieszczać otwory zasysające, korzystając z wytycznych dla czujek punktowych.

Otwory zasysające to, w przybliżeniu, konwencjonalne czujki punktowe bez wskaźników zadziałania (o adresowalnych czujkach zasysających można przeczytać w numerze 6/2014 Zabezpieczeń). Stąd wynikają ograniczenia przestrzeni, która może być chroniona jednym detektorem zasysającym.

Pod wieloma względami otwory ssące są dogodniejsze niż czujki punktowe – mogą być umieszczane w miejscach, w których są silne przepływy powietrza, albo tam, gdzie nie ma miejsca na czujki punktowe. Mogą one być skierowane poziomo, można je dowolnie umiejscowić oraz łatwo i tanio zmienić ich lokalizację.

Specyfikacja parametrów technicznych czujek zasysających

Czujki zasysające mają wiele istotnych parametrów, które wzajemnie na siebie wpływają. Czytając ulotkę, można przecenić możliwości czujki, ponieważ parametry podawane są ndywidualnie, bez związku z innymi cechami. Niestety, mieszanka techniki i marketingu nie tworzy właściwego źródła informacji dla projektanta. Trzeba uwzględniać publikacje producenta dotyczące konkretnego zastosowania oraz ograniczenia wprowadzone w programach narzędziowych. Często okazuje się, że parametry czujek są skromniejsze niż te, które zostały przedstawione w ulotkach.

Dla przykładu: długości rur mogą być różne dla różnych klas detekcji, odległość najdalej położonego otworu może okazać się znacznie mniejsza niż dopuszczalna długość rury, a klasę A (patrz Klasy detekcji) uzyskuje się przy nastawie czułości detektora na granicy tła.

Parametry czujki a jej zastosowanie

Dobór zasysających czujek dymu powinien opierać się głównie na analizie warunków środowiskowych, w których będą one pracować. Nie istnieje czujka, która jest najlepsza dla każdego obiektu. Trzeba dobrać czujkę do konkretnego zastosowania. Na przykład w miejscach, w których są silne przepływy powietrza, (serwerownia, szyb windowy) czujka powinna mieć silny wentylator. W serwerowni ważnym parametrem jest maksymalna liczba otworów zasysających w klasie A, a dopuszczalna długość rur jest w praktyce nieistotna.

W magazynie wysokiego składowania bardzo wygodne są długie kapilary. Jeśli system umożliwia stosowanie wielometrowych kapilar, to należy tę cechę wykorzystać.

Wyobraźmy sobie magazyn bardzo wysokiego składowania chroniony zgodnie z wymaganiami VdS, według których co 6 m w pionie musi być warstwa otworów zasysających. Czy oznacza to albo kolumnadę rur pionowych z otworami co 6 m, albo warstwy rur poziomych co 6 m? Niekoniecznie. Projektuje się rurę z otworami na wysokości 12 m, a kapilary rozprowadza się w dół na 6 m oraz w górę na 18 m. Następna warstwa rur jest dopiero na wysokości 30 m, kapilary rozprowadza się w dół na 24 m, w górę na 36 m itd.

Projektowanie przebiegu orurowania

Chyba najbardziej czasochłonnym etapem projektowania jest wprowadzanie orurowania do programu służącego do obliczania przepływów w systemie zasysającym. Może dlatego w wielu projektach spotyka się konfiguracje, które są łatwiejsze do wpisania do programu, ale mniej korzystne z punktu widzenia przepływów.

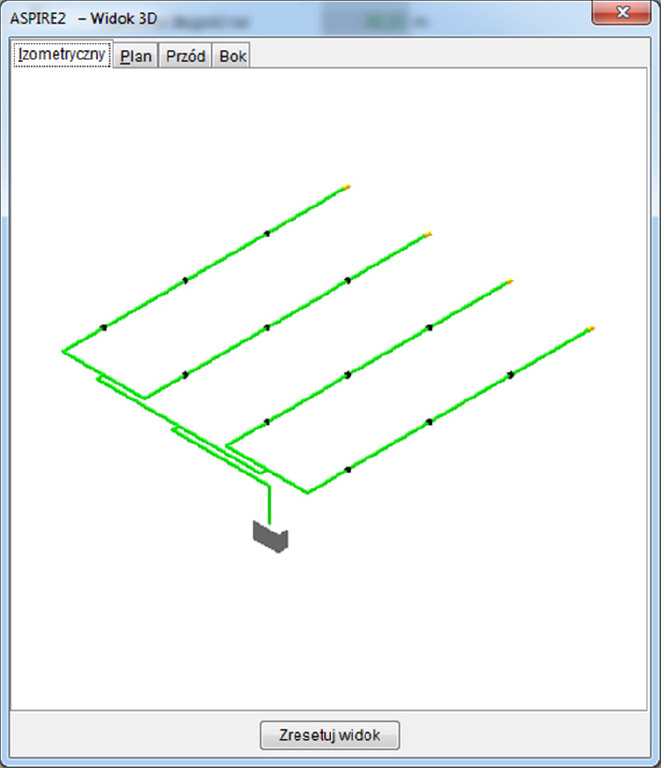

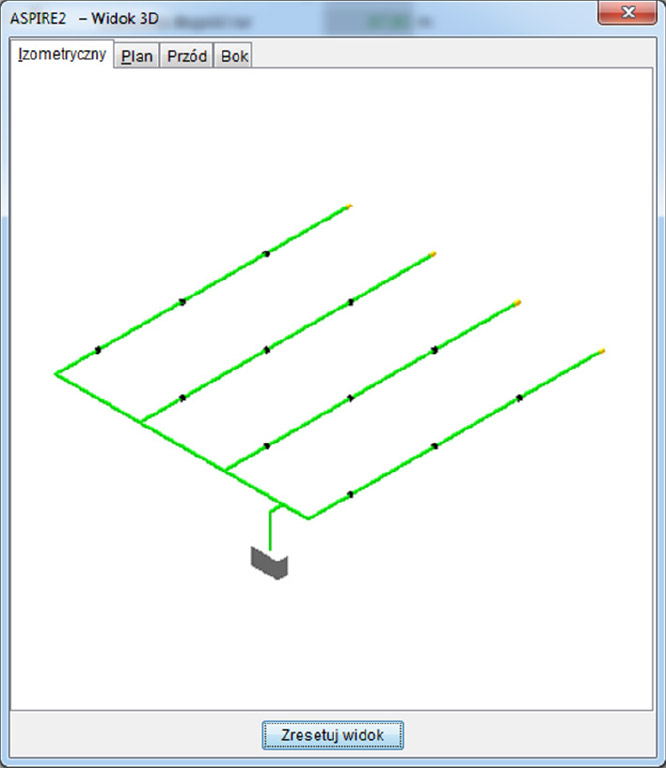

Rys. 1. Typowe dzielenie rury na widełki (powielanie konfiguracji U)

Jak podzielić jedną rurę na cztery? Bardzo często jest to kaskada widełek (rys. 1). Takie rozwiązanie jest łatwe do zaprojektowania, ale wydłuża rury. Są tu odcinki, które zawracają. Zamiast tego zróbmy gałęzie odchodzące od głównej rury, jak na rysunku 2. W obu rozwiązaniach parametry wykrywcze są porównywalne, ale w tym, które przedstawiono na rys. 2, orurowanie jest krótsze. Czasem taka różnica decyduje o liczbie czujek, których trzeba użyć.

Rys. 2. Rozwiązanie, dzięki któremu można lepiej wykorzystać możliwości czujki – gałęzie odchodzące od głównej rury

W celu właściwego zaprojektowania rurociągu, w szczególności wówczas, gdy mamy do czynienia ze skomplikowanym, niestandardowym układem rur, niezbędne jest korzystanie z profesjonalnego narzędzia programowego, uwzględniającego wszystkie kluczowe parametry techniczne oraz ograniczenia wynikające z obowiązujących norm (w Europie – EN54-20).

Z przebiegiem orurowania związany jest problem przenoszenia wyników obliczeń z jednego detektora na inny, innego producenta. Jeśli projekt był wykonany zgodnie z regułami sztuki, czyli najpierw rozmieściliśmy otwory zasysające w miejscach, gdzie spodziewamy się skutecznego wykrywania dymu, to oczywiście można „przenieść” rozmieszczenie otworów. Czy można „przenieść” przebieg orurowania? Tego nie można jednoznacznie powiedzieć. Nieskomplikowane układy orurowania często dadzą się „przenieść”. Jeśli jednak projektant wykorzystał unikalne cechy jakiegoś systemu, na przykład długie kapilary, to układ rur trzeba zaprojektować od nowa.

Koniecznie trzeba ponownie obliczyć średnice otworów i parametry wykrywcze narzędziem dostawcy użytego systemu. Czujki zasysające mają tak różne parametry i pracują z tak różnymi przepływami i nastawami, że założenie, że parametry te są uniwersalne, jest błędne.

Zastosowanie czujek zasysających w trudnych warunkach środowiskowych

Czujki zasysające są coraz częściej stosowane w trudnych warunkach środowiskowych. Projektant podejmujący się opracowania projektu systemu zasysającego dla zakładu przemysłu ciężkiego, włókienniczego, spożywczego itp. powinien mieć wiedzę na temat technologii stosowanej w danym zakładzie i umieć przewidzieć najgorsze warunki pracy czujki.

Użytkownicy obiektów brudnych wiedzą, jakiego rodzaju i wielkości są cząstki zanieczyszczeń występujących w ich zakładzie. Projektant powinien uzyskać informacje na ten temat i wziąć je pod uwagę przy projektowaniu systemu wykrywania pożaru.

Jeśli przewidzimy, że możemy mieć wodę w rurach zasysających, to możemy się przed nią łatwo zabezpieczyć. Rury muszą dochodzić do czujki od dołu. Trzeba zainstalować pułapki na wodę. Czy to już wszystko? Tak łatwo? A jeśli rury będą ułożone nierówno? Każde lokalne obniżenie rury utworzy syfon... Zbierająca się w nim woda będzie zmniejszać przepływ powietrza. Trzeba więc układać rury ze spadkiem, bez lokalnych obniżeń w celu omijania podciągów itd. Nie ma w tym niczego trudnego, tylko trzeba to wszystko przewidzieć...

Znacznie więcej problemów sprawiają zanieczyszczenia powietrza. Trzeba wybierać czujkę pod kątem filtracji określonych zanieczyszczeń, na przykład wziąć pod uwagę to, czy ma filtr cząstek włóknistych i filtr cząstek ciężkich. Zwykły filtr piankowy nie zatrzyma cząstek ciężkich, a zanieczyszczenia włókniste zatkają go bardzo szybko. Kolejne pytania: czy stan filtru jest monitorowany przez czujkę? Jak duży jest filtr? Ile zanieczyszczeń pomieści? Jeśli wybierzemy czujkę przeznaczoną do zastosowań przemysłowych, to uciążliwość serwisu znacznie się zmniejszy.

W miejscach brudnych musimy przewidzieć przedmuchiwanie rur. Ochrona czujki to jedno zagadnienie, a ochrona rur to drugie. Automatyczne systemy przedmuchiwania są bardzo drogie, ale czasem są być albo nie być instalacji. Czujki zasysające pozwalają chronić obiekty bardzo brudne, a serwis jest stosunkowo prosty, pod warunkiem, że projektant przewidzi niezbędne czynności instalatora, a instalator wykonuje je regularnie.

Czujki zasysające są urządzeniami elektromechanicznymi. Wymagają bardziej starannego serwisu niż czujki punktowe lub liniowe. Źle zaprojektowana i wykonana instalacja w trudnych warunkach przemysłowych spowoduje częstsze, wymuszane przez awarie wyjazdy serwisowe generujące dodatkowe koszty.

Producenci czujek zasysających publikują mnóstwo opracowań dotyczących poszczególnych zastosowań. Trzeba je odszukać i przestudiować w celu wykonania systemu dostosowanego do warunków jego pracy.

Czujki zasysające w chłodni

Czujki zasysające są często stosowane w chłodniach. W tym przypadku brak doświadczenia projektanta lub instalatora będzie szczególnie dotkliwy. Wyobraźmy sobie, że system zasysający został wykonany prawidłowo, ale w czasie uruchamiania chłodni (obniżania temperatury) wentylator czujki – umieszczonej w innym pomieszczeniu – nie został włączony…

Obniżanie temperatury w chłodni prowadzi do zmniejszania się w niej ciśnienia i zasysania powietrza z zewnątrz poprzez czujkę i rury wchodzące do chłodni. Powietrze to ochładza się gwałtownie po przejściu przez ścianę chłodni, a zawarta w nim wilgoć skrapla się, zamarza i blokuje rury.

Rys. 3. Klosz chroniący otwór zasysający przed zalodzeniem

Jedną z dostrzegalnych tendencji jest wyniesienie instalacji poza chłodnię i wprowadzenie do niej grubych kapilar zakończonych tak, aby otworów zasysających nie blokował szron. Jedno z takich rozwiązań pokazano na rysunku 3. Końcówka rury jest zakończona „kloszem”. Jeśli dochodzi do zalodzenia, to jest ono najsilniejsze na jego krawędziach, a najsłabsze w środku. Kryza kalibrująca przepływ została wyniesiona poza chłodnię i nie jest narażona za zablokowanie.

Ciśnienie atmosferyczne otaczające instalację

Czujka zasysająca ma w środku wentylator. Można zgadnąć, że w próżni działać nie będzie. W polskich warunkach zmiany wysokości nad poziomem morza niewiele wpływają na parametry wykrywcze systemu.

Inaczej jest, gdy wlot i wylot czujki znajdą się w pomieszczeniach o różnym ciśnieniu. Dotyczy to przypadków ochrony pomieszczeń czystych, niektórych medycznych, szybów windowych. Jeśli rura z otworami zasysającymi znajduje się w pomieszczeniu o wyższym ciśnieniu niż detektor, przepływ powietrza przez komorę pomiarową czujki będzie większy niż obliczony i parametry wykrywcze będą inne. W niektórych programach narzędziowych możliwe jest ustawienie wartości nadciśnienia, a tym samym uzyskanie wyników uwzględniających „współpracę” wentylatora z nadciśnieniem. Właśnie takie czujki powinny być wybierane do tego typu zastosowań.

Wyzwaniem dla instalatora będą zmiany nadciśnienia, gdyż mogą one powodować sygnalizację błędu przepływu. Rozwiązaniem jest wprowadzenie rury wylotowej do pomieszczenia, z którego zasysamy powietrze. W przypadku szybu windowego jest to rozwiązanie rutynowe.

Wykrywanie dymu w silnym strumieniu powietrza

W kanale wentylacyjnych lub na wlocie klimatyzatora przepływ powietrza jest bardzo szybki. Dym, który jest transportowany w takim strumieniu, niemal nie dyfunduje na boki. Jak gęsto trzeba rozmieścić otwory zasysające, żeby dym ich nie minął? Według wytycznych NFPA 72 maksymalna powierzchnia nadzorowana w takich warunkach przez jeden otwór to 0,4 m2.

Wykrywanie dymu czujką zasysającą w kanale wentylacyjnym wygląda na pierwszy rzut oka jak zastosowanie czujki punktowej w osłonie kanałowej (przeciwwietrznej). Podstawowe różnice to kierunek otworów wylotowych oraz to, że czujka zasysająca będzie wykrywać dym również przy wyłączonym wentylatorze kanału, a czujka punktowa w osłonie kanałowej – nie.

Prędkość powietrza w kanale wentylacyjnym może się bardzo zmieniać, co powoduje częstą sygnalizację błędów przepływu w czujce. Przepływ powietrza przez czujkę zasysającą może być niemal stały przy dużych zmianach szybkości powietrza w kanale, ale wymaga to znalezienia i przestudiowania odpowiedniego opracowania. Zachęcamy…

Fałszywe alarmy

Trzeba przyznać, że w wielu zastosowaniach czujki zasysające mają ustawioną zbyt dużą czułość. Zdarzają się takie wymagania klienta jak klasa A w dużej i brudnej hali fabrycznej… Bardzo często projektant nie ma żadnych danych na temat poziomu tła, bo zakład jeszcze nie pracuje… Z kolei instalator nie czuje się uprawniony do zmiany nastaw obliczonych przez projektanta. Efektem końcowym są fałszywe alarmy i przeświadczenie, że czujki zasysające są zbyt czułe.

Wyobraźmy sobie typowy przykład – centrum przetwarzania danych z tłem w okolicy 0,01% zaciemnienia/m. Co może zrobić projektant, gdy z obliczeń wynika, że dla klasy A wymaganej przez klienta trzeba ustawić czułość detektora na 0,025%? Wartość ta jest zdecydowanie zbyt blisko tła i fałszywe alarmy są niemal gwarantowane, szczególnie zimą, gdy włączamy ogrzewanie, a w okolicy zaczynają dymić kominy pieców opalanych węglem. Projektant może i powinien zmniejszyć liczbę otworów zasysających na orurowaniu danej czujki. To pozwoli podnieść próg ustawiany w czujce. Do „obsługi” pozostałych otworów potrzebna będzie jednak kolejna czujka. Instalacja będzie droższa. Innym rozwiązaniem jest zmiana klasy wykrywania – godzimy się na późniejsze wykrycie odpowiadające klasie B. Użytkownik powinien mieć świadomość możliwych wyborów i ich konsekwencji w czasie ewentualnego pożaru. Pozostawienie nastawy 0,025% stwarza niepotrzebne ryzyko.

Wiele czujek zasysających umożliwia swobodne programowanie nastaw w szerokim zakresie, więc łatwo je dostosować do miejsca aplikacji. Rutynowym etapem uruchamiania systemu zasysającego powinno być dopasowanie nastaw systemu do chronionego obiektu i oczekiwań użytkownika po pewnym czasie pracy systemu i funkcjonowania obiektu.

Pamięć zdarzeń czujki zasysającej

Jeśli już są fałszywe alarmy albo powtarzające się awarie, to skąd instalator ma wiedzieć, co zrobić, żeby było ich mniej? Z pamięci czujki. Czujki zasysające muszą mieć pamięć zdarzeń o dużej pojemności. Tylko wtedy można obejrzeć zapisy dotyczące zmian tła lub przepływu powietrza i zdecydować, co robić. Świadomie, bez zgadywania.

Obsługa systemów sygnalizacji pożarowej z czujkami zasysającymi

Systemy zasysające kojarzą się z wczesnym wykrywaniem zagrożenia pożarem przy małej gęstości dymu. Chociaż nie zawsze są tak zaprogramowane, to jednak to klasyczne zastosowanie jest częste i przysparza obsłudze systemu sygnalizacji pożarowej sporo kłopotów.

Nieprzeszkolona obsługa nie potrafi zlokalizować źródła dymu o małym stężeniu. Alarm sygnalizowany przez system pracujący w klasie A prawdopodobnie potraktuje jako fałszywy. Co zrobić, aby nie zaprzepaścić szansy na zlikwidowanie zagrożenia we wczesnej fazie rozwoju?

Czujki zasysające mają na ogół kilka progów detekcji. Wykorzystujmy je. Używajmy kilku progów i przypiszmy do nich różne scenariusze. Na przykład wczesne wykrycie odpowiadające detekcji w klasie A może być traktowane jako informacja stawiająca obsługę na nogi. Liczymy się z fałszywym alarmem albo z zagrożeniem łatwym do opanowania, więc centrala SAP nie odlicza czasów T1 i T2. Przekroczenie następnego progu skutkuje prealarmem, który powinien utwierdzić obsługę w przekonaniu, że alarm nie jest fałszywy, i dać jej szansę na znalezienie źródła zagrożenia. Przekroczenie trzeciego progu skutkuje alarmem pierwszego stopnia. Jeśli obiekt jest gaszony, to przekroczenie czwartego progu może – w koincydencji z sygnałem alarmowym z innej czujki – wyzwalać gaszenie.

Podsumowanie

Czujki zasysające są urządzeniami umożliwiającymi wczesne wykrycie zagrożenia i kilkustopniowe potwierdzenie tego wykrycia. Są często stosowane w miejscach, dla których nie opracowano jeszcze wytycznych. Wiedza i doświadczenie projektanta i instalatora oraz informacje uzyskane od użytkownika obiektu są w takich zastosowaniach bardzo istotne. Użytkownicy systemów zasysających powinni mieć świadomość, że całkowity koszt inwestycji i eksploatacji systemu bardzo zależy od jakości projektu. Czujki zasysające nie są urządzeniami tanimi. Warto poświęcić nieco więcej czasu na projekt, żeby lepiej wykorzystać ich zalety i uniknąć pułapek wynikających z trudnych warunków, w których mogą pracować.

Beata Idziak

Mariusz Konik

Andrzej Obłój